Felsökning i relä-kontaktorkretsar. Del 2

Kolla in starten här: Felsökning i relä-kontaktorkretsar. Del 1

Exempel 7. Defektkriterier.

Låt spolens arbetstillstånd relä kännetecknas av endast en parameter — motstånd R = 2200 ± 150 Ohm.

I detta fall, under en planerad förebyggande kontroll av reläets motstånd baserat på avvikelsen från det faktiska motståndet utanför toleransen, förekomsten av defekter som rapporterats i exempel 1,2.

Samtidigt kommer reläspolen med defekten som anges i exempel 3 att klassificeras som fungerande.

Förekomsten av en defekt i en produkt som fungerar som avsett känns igen genom aktivering av skydds- och larmanordningar eller genom förekomsten av oacceptabla avvikelser från de observerade parametrarna.

Exempel 8. Fastställande av förekomsten av en defekt.

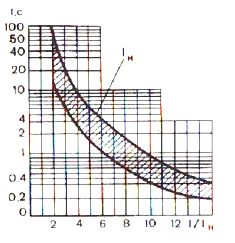

Elkonsumenten får energi genom kontakterna på strömbrytaren (maskinen) utrustad med en beroende utlösare med ström-tidskarakteristiken som visas i fig. 3.

Ris. 3 Strömbrytares tid strömkarakteristik

Ris. 3 Strömbrytares tid strömkarakteristik

Om maskinen inte avbryter användarens strömförsörjning, anses det inte finnas några defekter i elinstallationens strömförsörjningssystem. I annat fall anser de att defekten föreligger och fortsätter att fastställa orsaken till att problemet släpptes.

Naturligtvis måste utlösningens och själva maskinens funktionsduglighet kontrolleras regelbundet.

Slutligen indikeras förekomsten av defekter i produkten av förekomsten av en specifik olycka (olycka). Till skillnad från de som diskuterats tidigare är en sådan situation inte normen, och i den del som inte påverkar processen för att söka efter en defekt av intresse för oss, bör den betraktas som en nödsituation.

För att sammanfatta vad som har sagts, noterar vi att i teknisk diagnostik, oavsett hur de lärde sig om det faktum att det finns en defekt, är det vanligt att säga att sökningen efter en defekt börjar efter att den har visats.

Enligt ovanstående definition är varje defekt en avvikelse från varje norm. Så länge det inte finns någon sådan avvikelse, det vill säga att defekten inte har uppstått, så finns det ingen defekt i sig.

Därför är den befintliga uppfattningen att defekter bör upptäckas och tas bort i förväg så att de inte manifesterar sig felaktigt, eftersom detta strider mot de grundläggande begreppen teknisk diagnostik och teorin om tillförlitlighet.

Genom att tillämpa vissa kontroller är det inte alltid möjligt att fastställa det faktum att det finns ett defekt i produkten (se exempel 3), därför, i samband med reglerna, metoderna och kontrollmetoderna, är alla defekter uppdelade i explicita och dolda .

Uppenbara defekter kan upptäckas med de metoder och kontrollmedel som anges i produktdokumentationen.

Anta till exempel att relädokumentationen bara har ett sätt att kontrollera spolens hälsa - via spolresistansen. I detta fall kommer defekterna som beskrivs i exemplen 1, 2, enligt den accepterade klassificeringen, att vara uppenbara. Defekten som anges i exempel 3 för denna kontrollmetod avser dolda.

En sådan klassificering ger inte anledning att hävda att dolda defekter inte alls kan upptäckas. Det är bara det att enskilda defekter är dolda från en viss kontrollmetod och en annan metod måste användas för att identifiera dem.

Exempel 9. Att avslöja en dold defekt.

Låt spolens arbetstillstånd karakteriseras av följande två parametrar: spolens motstånd R1 = 2200 ± 150 Ohm; chockad I = 0,05 + 0,002 A.

Därför övervakas spolens hälsa genom att mäta resistans och ström.

Med denna övervakningsmetod upphör defekten (exempel 3) att döljas, eftersom det faktiska värdet på strömmen Az = 0,053 A överstiger de tillåtna 0,052 A.

Alla defekter i reläets lindning, som minskar dess motstånd med mindre än 150 Ohm eller leder till en ökning av strömmen som förbrukas av det med högst 0,02 A, och för denna metod för att övervaka driften bör klassificeras som dold .

Uppkomsten av en defekt leder till specifika förändringar i produkten (brott av ledningar, felaktig anslutning av element till varandra, kortslutning av strömförande delar som inte tillhandahålls av kretsen, sammanbrott av delar), som kallas naturen av defekten.

På grundval av detta delas defekter in i elektriska och icke-elektriska.

Elektriska defekter inkluderar brott mot kontaktanslutningar, kortslutningar, öppna kretsar, fel i anslutning av element till varandra, etc.

Av alla möjliga icke-elektriska defekter, låt oss bara uppmärksamma några mekaniska defekter, såsom: fel i elementens fästelement, transmissionssystemen från executive motorer (servomotorer) till kontrollerna, i de rörliga delarna av reläer och kontaktorer , etc.

Hittills har exempel getts med en defekt i produkten. I det allmänna fallet kan dock en produkt ha mer än ett defekt, och produkten sägs då ha flera defekter.

Ändå, i arbetet med teknisk diagnostik, beskrivs processen att söka efter defekter under antagandet att det bara finns en defekt i produkten åt gången.

Denna konvention orsakas både av den låga sannolikheten för att två, och ännu fler tre eller fyra defekter uppträder samtidigt, och av det faktum att en defekt alltid visar sig tydligast och den andra (eller andra) på dess bakgrund förblir oupptäckt.

Sökandet efter flera defekter börjar när, efter avlägsnandet av den första som hittades under kontroll av produktens hälsa och funktion, närvaron av en annan defekt upptäcks.

Ibland tror man att det finns fall där flera defekter kompenserar varandra. Detta motsvarar dock inte det verkliga tillståndet, vilket också följer av den definition av defekt som införts ovan. Faktum är att i närvaro av flera defekter är det möjligt, förutom en ljus manifestation av en av dem, att förvränga de yttre manifestationerna på grund av den kombinerade verkan av flera defekter.

Exempel 10. Flera defekter.

Grunden för kretsen för skydd av en elektrisk installation mot kortslutning är relädelen, som reagerar på en av dess parametrar och skickar en signal till strömbrytarens frånkopplingselektromagnet, genom vilken den elektriska installationen får ström.

Grunden för kretsen för skydd av en elektrisk installation mot kortslutning är relädelen, som reagerar på en av dess parametrar och skickar en signal till strömbrytarens frånkopplingselektromagnet, genom vilken den elektriska installationen får ström.

Låt det vara en defekt i relädelen som gör att den fungerar både vid kortslutning i skyddsområdet och utanför det. Låt det samtidigt uppstå ett andra defekt, vilket gör att utlösningssolenoiden misslyckas.

På grund av det faktum att strömförsörjningen från den skyddade installationen på grund av tekniska skäl inte tas bort, manifesteras inte defekten i den frånkopplande elektromagneten på något sätt.

På grund av närvaron av en sådan defekt visas inte en defekt i relädelen, även om den utlöses av en kortslutning utanför skyddszonen.

Sålunda, utåt, verkar skyddskretsen och strömbrytaren vara i gott skick.

Om det är nödvändigt att undvika en nödsituation som inträffade i händelse av en kortslutning i området som skyddas av relädelen, kan du lära dig om förekomsten av en defekt genom att utföra periodiska gemensamma kontroller av skyddet och aktiveringen av kretsen brytare utan att avbryta styrkretsarna.

Men för att fastställa det faktum att det finns två specifika defekter samtidigt är en sådan inspektion inte längre tillräcklig, och det är nödvändigt att utveckla särskilda kriterier och testmetoder som gör det möjligt att dra en rimlig slutsats att de yttre manifestationerna som är karakteristiska för en given inspektion är resultatet av samexistensen av endast dessa två defekter och inga andra.

En sådan bild kommer att beskrivas inte bara vid fel på en elektromagnet, utan också i händelse av ett brott i någon ledning som ansluter elektromagneten till relädelen, såväl som i händelse av ett brott mot någon av kontakterna anslutningar i en elektromagnetisk krets och andra liknande defekter.

Felet i relädelen i händelse av en kortslutning i skyddszonen kan också orsakas av närvaron av en kortslutning i strömtransformatorns sekundärkrets, vilket genererar en signal som kommer till relädelens ingång.

Exempel som är liknande i manifestationen av defekter kan avsevärt multipliceras. Därför visar det sig att det inte bara är bekvämt, utan också mer korrekt att konstruera processen för att söka efter en defekt (efter att ha fastställt faktumet att dess existens), förutsatt att det bara finns en defekt i produkten.

Som framgår av exempel 10 tillåter inte samma manifestation av olika defekter i varje specifikt fall att ange vilka specifika defekter som finns i produkten. I vårt fall kan du bara lista en grupp defekter som har samma yttre manifestationer (eller, med andra ord, har samma bild).

Exempel 11. Externa manifestationer av multipla defekter.

Låt oss kontrollera användbarheten av den känsliga delen av reläet genom att mäta strömmen som förbrukas av spolen och resultatet av mätningen I> Iadd. Därmed visar kontrollen att det är ett defekt i reläet. Ökningen av strömmen i spolen orsakas inte bara av elektriska (till exempel en kortslutning), utan också av mekaniska (i den rörliga delen av reläet) defekter.

En detekterad ökning av strömmen över den tillåtna gränsen kan vara resultatet av närvaron av både en elektrisk och en mekanisk defekt, och båda samtidigt.

Detta exempel illustrerar det faktum att manifestationen av flera defekter kanske inte skiljer sig alls från manifestationerna av enstaka, och endast från resultaten av mätning av strömmen i spolen är det omöjligt att säga av vilken anledning den har ökat.

För att identifiera flera defekter gör de det på olika sätt. Först letar de efter defekten som visar sig tydligast, och sedan, efter att ha eliminerat orsaken, kontrollerar de produktens funktion igen.

Om en sådan inspektion bekräftar förekomsten av avvikelser från de krav som fastställts för produkten, börjar de leta efter defekten som motsvarar de fastställda avvikelserna.

Med avseende på materialet i exempel 11 betyder detta att vid I> Iadm. du måste först se till att det inte finns någon kortslutning (till exempel genom att mäta spolens motstånd), och sedan, om motståndet är normalt, kontrollera den mekaniska delen av reläet.

Du kan dock gå tillväga på ett annat sätt genom att först kontrollera den mekaniska delen av reläet och sedan dess spole.

Sålunda visar det sig att även när man letar efter en sådan elementär defekt är det inte lätt att välja en eller annan sekvens av kontroller, såväl som tekniska övergångar med hjälp av vilka dessa kontroller utförs.

Därför, i teknisk diagnostik, bestäms defekten på grundval av någon metod som fastställer reglerna för tillämpningen av vissa principer, användningen av tekniska medel och valet av tekniska övergångar för att utföra kontroller.

Oavsett vald metod för defektidentifiering är det nödvändigt att först studera produkten som ett objekt för defektsökning, för att identifiera möjliga defekter i den och deras tecken, att utveckla produktmodeller som beskriver arbets- och defekttillstånd, för att bestämma sekvensen och sammansättning av kontroller och utvalda tekniska övergångar för deras genomförande.

För att framgångsrikt söka efter en defekt är det inte nödvändigt att veta allt om elementen som utgör ett verkligt föremål, kopplingarna mellan dem, såväl som om de olika "finheterna" och "egenheter" i dess funktion. Dessutom påskyndar överdriven information ofta inte bara sökningen, utan komplicerar den tvärtom. I synnerhet på grund av det faktum att inte alla defekta element kan ersättas med ett korrekt.

När de bestämmer sökdjupet styrs de därför i första hand av plugin-nivån (kort, nod, modul, etc.) och mycket mindre ofta på elementnivå.

Därför, när en defekt upptäcks, ersätts det verkliga objektet av en modell.

Man bör komma ihåg att samma produkt kan representeras av olika modeller, beroende på vilka av dess egenskaper som är av intresse för tillfället.

Teknologisk övergång är en komplett del av en teknisk verksamhet, kännetecknad av oföränderligheten hos den tekniska utrustningen som används. I vårt fall är operationen en sökning efter en defekt och en av de tekniska övergångarna - mätningen beaktades i exemplen 1, 2, 3.

De vanligaste modellerna är olika typer av diagram (strukturella, funktionella, principiella, anslutningar, anslutningar, ekvivalenter etc.), som skiljer sig åt genom att de representerar samma produkt från olika håll och med olika detaljeringsgrad.

Därför används först produktdiagram som modeller. Och endast i de fall när kretsen inte räcker för att upptäcka en defekt, finns det speciella diagnostiska modeller utformade för att fastställa defekter.

Du kan använda antingen en eller flera modeller och ersätta dem i processen att hitta en defekt.

Av alla som används är den vanligaste diagnostiska modellen i form av en lista över defekter (tabell 1).

Tabell 1. Diagnostikmodell i form av en defektlista för ljus- och ljudlarmsystemet

Externa manifestationer Orsak Korrigerande åtgärder Alla indikatorer och display är avstängda. Frånvaro matning (driftström). Defekt MPVV. Defekt MCP Kontrollera tillgången på matningsspänning Byt ut MPVV. Byt ut ICP-displayen efter att ha tryckt på knappar som inte ingår i flöde 10 med displayen med reducerad kontrast defekt ICP. Defekt fjärrkontroll Justera kontrastdisplayen Byt ut ICP Byt enhet Efter matning Strömindikatorn blinkar eller driftsindikatorn är släckt. På displayen i menyn «Testa» inskriptionerna: «Defekt» «MPC UST» Förstörda eller ej inmatade inställda värden och bestämmelser för programnycklarna Presentera nya inställda värden och programnycklar. Om defekten kvarstår -byt ut ICP Blinkande eller avbruten indikator «Operation», indikator «Call» avbryts. På displayen v-menyn «Test» inskriptionerna «Defekt», «MAC» 1. Analog insignal skakar den maximalt tillåtna betydelsen 2. Defekt MAC Defekt MPVV (strömförsörjning ± 15 V) 1.Kontrollera de analoga ingångarna och On-menyn «Nätverksinställningar» 2. Byt ut MAC 3. Byt ut MPVV

Denna modell är sammanställd med antagandet att sökningen efter en defekt utförs före elementet - relä, lampa, uttag, tråd.

Processen att söka efter defekter med en sådan modell är extremt enkel. Genom att jämföra manifestationerna av en verklig defekt med de som anges i en kolumn i en sådan lista, hittas orsaken till defekten och en metod för att avhjälpa den i den andra. Jag är.

För elektriska maskiner beskrivs en sådan modell i den klassiska boken av RG Gemke.

Omfattningen av denna metod att söka efter defekter begränsas främst av att det är praktiskt taget omöjligt att göra en uttömmande lista över defekter för en mer eller mindre komplex produkt, d.v.s. det är omöjligt att bygga en diagnostisk modell som tar hänsyn till alla möjliga defekter.

Oleg Zakharov "Defektsökning i relä-kontaktorkretsar"