Ett exempel på att upprätta ett tidsdiagram och ett blockschema över mekanismernas funktion

I de tekniska linjernas kontrollscheman är tillståndet för utmatningselementen, dvs. ställdon (elektromagnetiska reläer, magnetiska starter, halvledarreläer, etc.), bestäms inte bara av kombinationen av ingångs- eller mottagningselement (knappar, sensorer, etc.), utan också av sekvensen av deras förändring över tiden.

En verbal beskrivning av den designade tekniska processen kan presenteras i form av ett schema över förändringar i in- och utsignaler, vilket kallas ett tidsdiagram över den tekniska processen.

Ett exempel på att bygga ett tidsdiagram kommer att göras baserat på ett linjediagram för förrening av spannmål.

Beskrivning av kretsdrift

Med SA1-omkopplaren väljs driftläget: automatiskt — huvuddriftsläge, manuellt — idrifttagningsläge.

Driftsättningsläget består av att tillföra ström genom låsknapparna SB4-SB6 till spolarna i de linjära mekanismernas magnetiska starter, förbigående av all styrlogik. I detta läge bestämmer operatören själv om längden på linjen eller någon separat mekanism, kontrollen av fyllningen av behållaren utförs endast visuellt.

Som regel används detta driftsätt antingen i nöddriftslägen, när styrlogiken är bruten och det är nödvändigt att slutföra den tekniska processen utan att förlora produkten på linjen, eller under driftsättning, efter reparation av någon mekanism på linjen är det nödvändigt att bara starta det, inte alla linjära mekanismer.

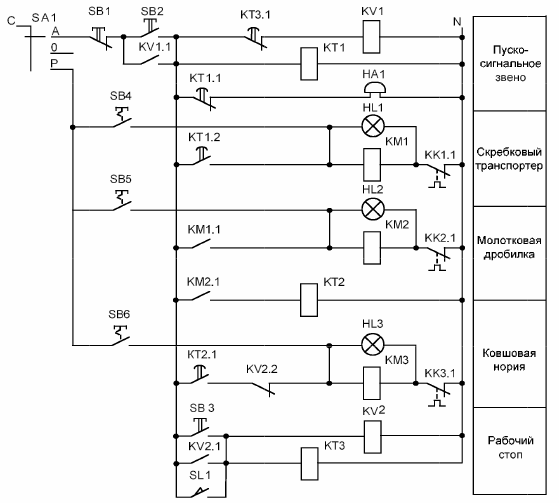

Ris. 1. Reläkontaktstyrkrets för spannmålsförrengöringsledningen

Efter driftslägesomkopplaren ingår ett startsignalblock i styrkretsen, som med en tidsfördröjning tillåter att samtidigt stänga av klockan och slå på skraptransportören. Vid sammansättning av reläkontaktkretsar utförs sekvensen av att slå på eller av mekanismerna med hjälp av stängningskontakterna på magnetstarterna.

Så i vårt fall, om det finns energi på spolen till magnetstartaren KM1 (skrapertransportör), respektive genom kontakten KM1.1, kommer strömmen också att finnas på spolen till magnetstartaren KM2 (hammare) .

Samtidigt är det opraktiskt att starta alla mekanismer i linjen, eftersom ett sådant driftläge kan inträffa under drift när de elektriska drivningarna för de två mekanismerna i linjen ännu inte har nått sitt nominella driftläge, och produkten är levereras till dem genom huvudmekanismen, vilket resulterar i ett nödstopp av linjen. Därför, i styrkretsen, matas ström till spolen hos den magnetiska startmotorn KM3 i huvudmekanismen med en tidsfördröjning realiserad av tidsreläet KT2.

De linjära mekanismerna är inkopplade, arbetet pågår. Ibland under drift kommer det en tid då behållaren ännu inte är full och ledningen måste stängas av. I det här fallet används ett "arbetsstopp" -block i kontrollschemat, vilket gör det möjligt att stänga av alla mekanismer i linjen i rätt sekvens (i riktningen för produktens rörelse längs linjen).

Så när SB3-knappen trycks in, slås mellanreläet KV2 på, vars öppningskontakt KV2.2 bryter kretsen med spolen KM3, linjehuvudmekanismen stängs av. Samtidigt förbereder tidsreläet KT3 en rapport om drifttiden för linjen för rengöring av mekanismerna från produkten.

Efter en viss tid bryter kontakten på tidsreläet KT3.1 kretsen med mellanreläet KV1, vars kontakt förbigår startknappen. Detta gör att hela styrkretsen stannar och som ett resultat av detta stannar de linjära mekanismerna. En liknande algoritm för driften av styrkretsen vid utlösning av nivåsensorn i SL1-behållaren.

Skyddet av linjära elektriska motorer från överbelastning i det presenterade kontrollschemat utförs med hjälp av avbrytande kontakter på termiska reläer KK1.1 ... KK3.1, som är installerade i serie i kretsar med spolar av magnetiska starter KM1 .. KM3.

För visuell kontroll av driften av de linjära mekanismerna i styrkretsen finns det indikatorlampor HL1 ... HL3. Vid normal drift av de linjära mekanismerna kommer indikatorlamporna att tändas. Vid en nödavstängning försvinner strömmen i kretsen med magnetstartaren och indikeringslampan slocknar därefter.

Enligt schemat för det elektriska huvudautomatiska driftläget behövs 3 knappar för förrengöringslinjen för spannmål: SB1 «Stopp», SB2 «Start» och SB3 «Arbetsstopp», samt en nivåsensor SL1. Vi har alltså 4 ingångselement. Även knappar accepteras med självretur, d.v.s. utan att fixa strömtillståndet.

Ett exempel på att bygga ett tidsdiagram

Utgångspost 4: klocka HA1, skraptransportör KM1, hammarkross KM2 och skophiss KM3.

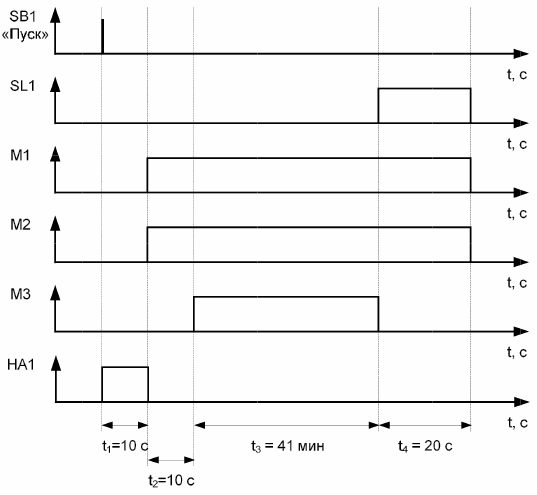

När SB2 «Start»-knappen trycks in, ska den första triggerlänken (klocka HA1) aktiveras i 10 sekunder för att varna personalen om att processledningen är på väg att starta.

Efter att HA1:s klocka ringer, dvs. 10 sekunder efter att ha tryckt på "Start"-knappen SB2 86, slås skraptransportören KM1 och slagkrossen KM2 på (se bild 2).

Mekanismernas arbetstid bestäms utifrån deras produktivitet och produktionsvolym Produktiviteten för skraptransportören, hammarkrossen och skoplyften är 5 t/h, 3 t/h respektive 2 t/h. Spannmålsvolymen bestäms baserat på behållarens volym och ett kilo spannmål per 1 m3.

Spannmålen från olika grödor har olika form, densitet och motsvarande vikt, därför kan en kubikmeter av varje spannmålssort inte väga lika.

Låt oss ta bunkerns volym 5 m. Den laddade spannmålen är bovete, som väger 560 - 660 kg. Det ursprungliga tillståndet för papperskorgen är tom. Sedan mängden spannmål i en full behållare: N = 580 x 5 = 2900 kg.

Skophissen har den lägsta produktiviteten av alla mekanismer; han levererar också spannmål till linan. Dess arbetstid blir: Tm3 = 2000/2900 = 0,689 h = 41 min.

Arbetstiden för de återstående mekanismerna kommer att vara mer än 41 minuter och bestäms utifrån kretsens logik.

Efter att ha slagit på skraptransportören KM1 och slagkrossen KM2 måste de ges tid att accelerera. Accelerationstiden för alla mekanismer tas - 10 sekunder. Skoklaftaren KM3 startas sist (10 sekunder efter start av KM1 och KM2) för att inte skapa en produktblockering på hammarkrossen KM2 och skraptransportören KM1. Efter 41 minuter kommer all produkt som behövs för att fylla behållaren att passera genom KM3-skophissen.

SL-nivågivaren är installerad på ett sådant sätt att trågpåfyllningssignalen tas emot redan innan produktrester passerar hammarkrossen KM2 och skraptransportören KM1.

När SL1-nivåsensorn aktiveras stängs KM3-huvudmekanismen av (efter 41 minuter och 20 sekunder efter att ha tryckt på SB2 «Start»-knappen). Med en tidsfördröjning stängs KM1 och KM2 av samtidigt. Denna tidsfördröjning kan antas vara lika med 20 sekunder.

Tidsdiagrammet för normal drift visas i figur 2.

Ris. 2. Tidsdiagram för normal drift

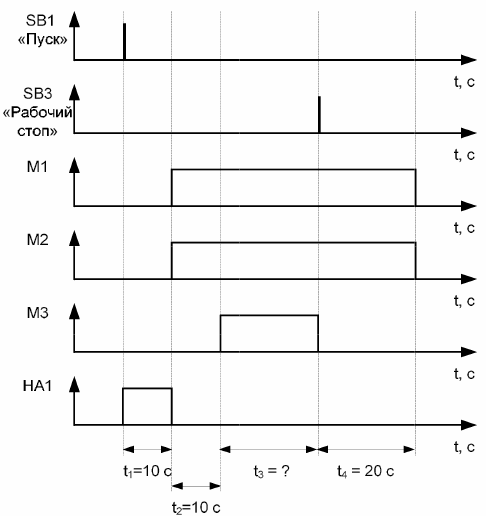

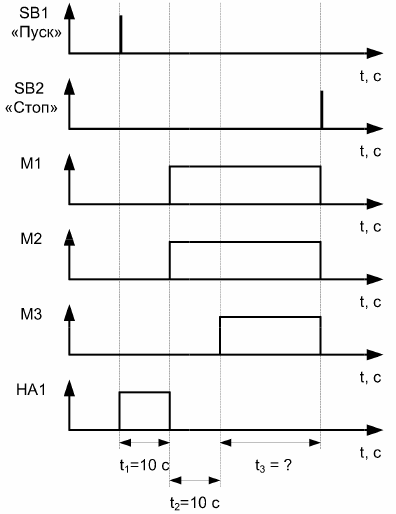

I läget «Driftstopp» kan operatören stoppa processen innan nivåsensorn SL1 utlöses, därför är det i detta fall omöjligt att bestämma mekanismernas drifttid. I läget "Allmänt stopp" avaktiveras alla mekanismer omedelbart.

Ris. 3. Tidsdiagram för driftläget «Driftstopp».

Ris. 4. Tidsdiagram för läget «Totalt stopp».

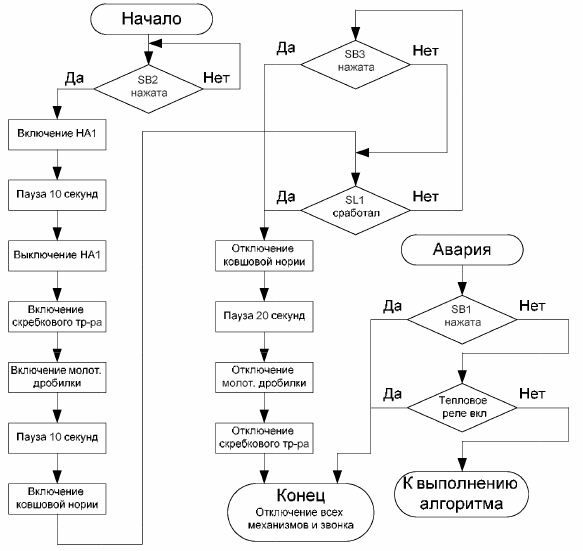

Ett exempel på att bygga ett blockschema över mekanismernas funktion

Blockdiagrammet för den tekniska processen måste tydligt visa algoritmen för dess arbete. För detta används speciella beteckningar för vissa åtgärder.

Figur 5 visar ett exempel på ett blockschema för en förrengöringslinje för spannmål. Det presenterade blockdiagrammet visar alla möjliga alternativ för hur den tekniska processen fungerar. Situationen "olycka" kan inträffa när som helst under driften av spannmålsförrengöringslinjen efter att ha tryckt på "Start"-knappen SB2.

Ris. 5. Blockschema över spannmålsförrengöringslinjen