Tillämpning av hydraulik och pneumatik inom industrin

Sedan urminnes tider har människor försökt använda egenskaperna hos vätskor och gaser för att ackumulera, lagra och överföra mekanisk energi från dess källa till någon mekanism som skulle göra användbart arbete.

De första sådana maskinerna var kvarnar. Vatten och väderkvarnar arbetade på dammar som kunde lagra vatten, lagra dess potentiella energi, så att människan sedan kunde använda denna energi för sina behov. Vi kan minnas hydrauliska vinpressar – maskiner för att producera vinutgångsmaterial från druvklasar.

Den första industriella revolutionen handlade om handling under press. Samtidigt krävde ångmaskinen överföring av ångenergi till olika mekanismer, såsom metallskärmaskiner, vävmaskiner etc. De första transmissionerna var mekaniska: växlar, spakar och långa remmar visade liten effektivitet, samtidigt som de var svåra att kontrollera.

Lite senare började skrymmande strukturer ersättas av mindre skrymmande och säkrare när det gäller skador, hydrauliska och pneumatiska transmissioner, med hjälp av vilka energi kan överföras till maskiners verkställande organ genom exponering för en komprimerbar vätska eller gas under enorma tryck.

Denna övergång markerar början på ett mer effektivt och flexibelt tillvägagångssätt för att kontrollera mekanismernas rörelse. Det blev möjligt att smidigt ändra deras hastighet, positionera verktyg mer exakt, etc., utan att dra ut dem för att justera vridmoment och arbetskrafter.

Den viktigaste fördelen med den hydrauliska drivningen är förmågan att uppnå mycket höga effekttätheter. Detta hänvisar till maskinens effekt per viktenhet. Mer moderna hydrauliska anordningar inkluderar nu elektronisk styrning, vilket möjliggör att utöka funktionaliteten och öka effekten, så att förstärkningsfaktorerna idag redan når cirka 100 000.

Området för industriell tillämpning av hydraulik och pneumatik i den moderna världen är mycket brett och mångsidigt. Här kan du hitta metallurgisk produktion, konstruktion, medicinsk utrustning och mycket, mycket mer. Låt oss titta på bara några exempel på den nuvarande implementeringen av tekniken, så enkelt som det verkar vid första anblicken.

Metallurgisk produktion är helt baserad på hydraulik. Hydrauliska hissar, roterande enheter, kranar, manipulatorer, lyft- och gungbord, rännor, valsstyrningssystem för valsverk, transport- och sorteringsanordningar används överallt här.

Hydraulik tillsammans med pneumatik är en väsentlig egenskap skärmaskiner i metall… Den hydrauliska drivningen möjliggör exakta, kraftfulla maskinoperationer. Det ger hög prestanda med små dimensioner och optimal vikt.

Du klarar dig inte utan hydraulisk drivning i kraftfulla smides- och pressmekanismer. Smidespressen använder till exempel i sitt arbete en kompressionskraft på upp till 120 000 kgf, vilket helt enkelt är ouppnåeligt utan användning av hydraulik.

Gamla bilkarosser pressas in i förpackningar och skärs med en speciell hydraulisk anordning. Här utförs lastning, vertikal och horisontell kompression, tryckning på en transportör och lastning av färdiga paket endast tack vare hydrauliska anordningar.

Plastprodukter: flaskor, fodral för mobila prylar och hushållsapparater, olika inredningsartiklar, etc., skapas av tusentals bara tack vare formsprutning, vilket endast är möjligt med hjälp av hydraulisk drivning.

Det är omöjligt att inte nämna modern byggutrustning. Den höga effekttätheten som krävs här uppnås endast med hydraulik. Ett levande exempel på en sådan teknik är en hydraulisk grävmaskin.

Kranar som används vid hanteringen av byggarbetsplatser och särskilt i hamnar måste utföra alla operationer mycket snabbt och exakt. Dessa kranar använder hydraulik, vilket resulterar i hög jibbrörlighet och rätt rotationshastighet för huvudramen som kan lyftas snabbt.

Industrirobotar — Ett speciellt användningsområde för den hydrauliska drivningen. Dessa robotar utför framgångsrikt målning och svetsning, till exempel under den automatiserade monteringen av bilar.I fabriker tjänar sådana robotar pressar, metallskärmaskiner, smideshammare etc.

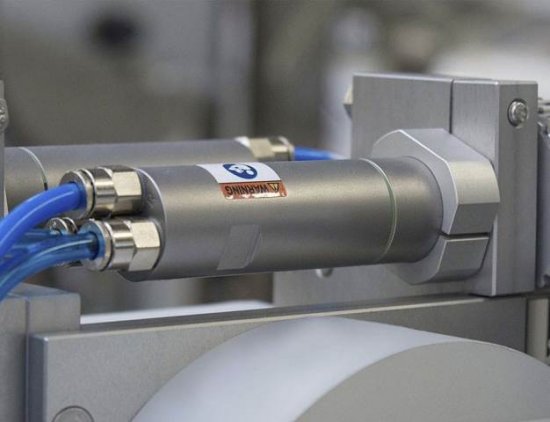

Pneumatik bör markeras separat. Dess industriella användbarhet är extremt varierande, eftersom energin från tryckluft visar sig vara oumbärlig i vissa fall där det krävs att manövrera arbetskropparna på maskiner och mekanismer mycket snabbt, särskilt i automatiserad produktion.

Endast det pneumatiska ställdonet kan utföra en del av stötoperationerna. Det är han som arbetar i bromssystem på järnvägar och tunga fordon. Fördelen med pneumatik jämfört med hydraulik är att tillgången på arbetsvätskan är obegränsad.

Dessutom är utsläpp av tryckluft inte nödvändigt. Dessutom är gas lätt att transportera, ofta är det ingen brandfara. Det är pneumatiska anordningar som ofta är de enda acceptabla inom gruv-, gas- och träbearbetningsindustrin.

Fördelarna med pneumatiska enheter manifesteras tydligt i automatiserade mekaniska system där det finns ett behov av att snabbt utföra sådana repetitiva operationer som fixering och fastspänning, märkning och punktsvetsning, förpackning, transport och kontroll av de linjära dimensionerna av delar. Dessutom är pneumatiska manipulatorer de mest använda idag som en del av lastning och lossning av robotsystem.

Enligt tysk statistik har pneumatik i många automationsutrustningar nyligen lockat fler och fler kapitalinvesteringar.Experter är överens om att det är den pneumatiska drivningen inom produktionsautomation som ger den optimala kombinationen av låga driftskostnader med intelligent styrelektronik - grunden Framtidens mekatroniska system… Faktum är att även om många uppgifter redan har lösts med pneumatik och hydraulik, finns det fortfarande många tekniska utmaningar framför ingenjörer och utvecklare.

Se även: Pneumatiska anordningar av mekatroniska system