Nyckeln till att öka produktiviteten är utvecklingen av ledningssystem

Mobil datoranvändning, kontextuell data och modulär arkitektur kommer att förändra utseendet och känslan av kontrollsystem och förbättra anläggningens totala produktivitet, vilket hjälper till att minska risken för uppsägningar för erfarna arbetare.

Organisationer investerar i ledningssystem med förväntningar om att de ska fungera som förväntat under många år. Förändringstakten i ledningssystem accelererar och det kommande decenniet kommer att medföra enorma förändringar.

Att förstå dessa förändringar är viktigt för organisationer som söker bästa prestanda och avkastning på investeringar i kontrollsystem.

I decennier har kontrollsystemet varit begränsat till fysisk hårdvara: trådbundna in- och utgångar, anslutna kontroller och strukturerade arkitekturer, inklusive dedikerade nätverk och serverkonfigurationer.

Minskade beräknings- och sensorkostnader, utveckling av nätverk och trådlös infrastruktur samt distribuerad arkitektur (inklusive molnet) öppnar nu upp nya möjligheter för styrsystem.

Dessutom kommer framväxande inkluderings- och tillverkningsstandarder, såsom Advanced Physical Layer (APL) och Modular Type Package (MTP)-gränssnitt, att driva på betydande förändringar i designen och användningen av företagsledningssystem under det kommande decenniet.)

Även med förändrade tider och teknik förblir ekvationen för framgång densamma: Välj ett pålitligt och lättanvänt kontrollsystem samtidigt som du ger tillgång till ny teknik för att förbättra produktiviteten.

Ledningssystemets flexibilitet minskar riskerna i samband med pensionering av erfarna arbetstagare

Under det senaste decenniet har branschen gått i pension för yrkesverksamma och vidtagit åtgärder för att mildra effekterna av förlusten av erfarenhet. Dessa förändringar har lett till en minskning av antalet arbetstagare på arbetsplatsen inom ett antal branscher.

Samtidigt, med en mängd nya skanningstekniker och dataöverföringsmöjligheter med hög bandbredd, samlar företag in mer data än någonsin tidigare, och organisationer vill få mer värde av denna data för att hjälpa dem att förbättra verksamhetens prestanda och förbättra differentieringen.

Detta inkluderar mer flexibla produktleveransalternativ, optimerad kvalitet och konsekventa produktionsvolymer, samt förbättrad driftsäkerhet och miljöefterlevnad.

Som svar kommer många organisationer att utöka sin förvaltningsarkitektur till en mer geografiskt distribuerad infrastruktur, vilket gör det möjligt för små, centraliserade team av professionella att ge support över hela sin flotta.

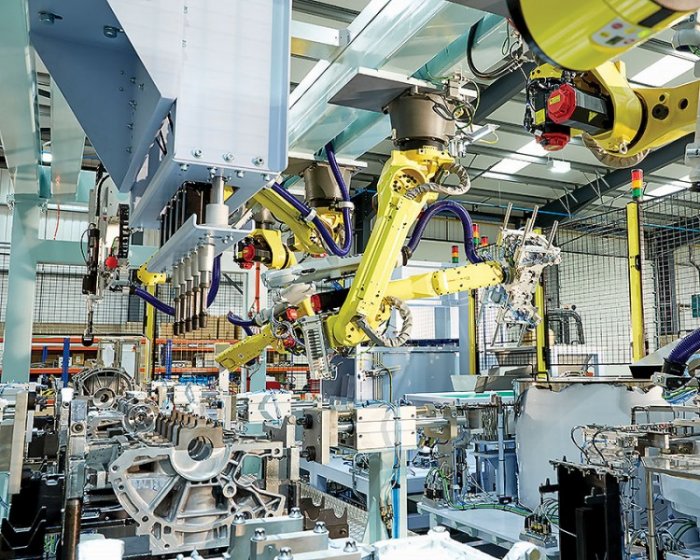

Kritisk data från kontrollsystemet kommer att vara synlig över hela företaget, vilket gör det möjligt för små team att ge stöd för flera geografiskt spridda platser. Alla bilder med tillstånd av Emerson

Dessa interna experter kan kompletteras med OEM-experter som får säker tillgång till relevanta aspekter av denna infrastruktur.

En del av denna distribuerade arkitektur är molnet, vare sig det är privat, offentligt eller hybrid.Den gradvisa migreringen av icke-väsentliga arkitekturkontroller till molnet gör det lättare för organisationer att arbeta mer effektivt och fatta bättre beslut.

Molnanvändare får mer värde av sin data genom att utnyttja expertis från hela världen, vare sig det är i sin egen verksamhet eller från många tjänsteleverantörer.

Dessutom erbjuder centralisering av data i molnet fördelen av lägre livscykelkostnader, lägre underhållskrav och eliminering av isolerade dataöar.

En övergång till centraliserad styrning kommer att kräva en förändring av ledningssystemstrategin, även om den faktiska primära kontrollen inte överförs från den operativa nivån.

De verktyg som experterna litar på (systemkonfiguration, enhetsövervakning, larmhantering, realtidsdata och händelsehistorik, digitala tvillingar, reparationshanteringssystem, etc.) är delar av ledningssystemet.

Många av dessa verktyg påverkar inte den dagliga ledningen, utan är knutna till ledningssystemet, som i sin tur är knutet till en fysisk plats i företaget. I framtiden kommer det att vara mer meningsfullt att vara värd för dessa komponenter i molnet.

Centraliserade data- och molnarkitekturer kommer också att underlätta snabb implementering av ny teknik.

Datacentralisering gör det enkelt för organisationer att implementera envägs säker mobil åtkomst till ledningssystemdata, vilket gör det möjligt för företagspersonal att spåra det var som helst

Enkel integration ökar effektiviteten

Nyckeln till framgång är att hitta plattformar som tillåter introduktion av ny teknik med minimal integration och tekniska kostnader. Den mest avancerade kontroller kan fungera som fristående kontroller och har förmågan att integreras i ett större ledningssystem, vilket gör det möjligt för organisationer att utveckla arkitektur och ledningsförmåga i relation till processer och produkter.

Ledande industriföretag minskar också behovet av modulär tillverkning med ny plug-and-play-teknik.

MTP-tekniken, utvecklad av NAMUR (Association of Users of Automation Technologies in Manufacturing Processes), använder befintliga teknologier för att skapa gränssnitt för formulerad integration av olika system och förenklar designen av modulära system.

MTP standardiserar interaktionen mellan produktionsmoduler och styrsystemet, vilket gör det möjligt för företag att kombinera komponenter.

Styrsystemet kommer att fortsätta att spela en avgörande roll i förvaltningen och optimeringen av dessa olika men mer integrerade modulsystem.Att använda dessa integrationsstandarder är en nyckelfaktor för att uppnå bästa möjliga resultat.

Avancerade kontroller och digitala tvillingar förbättrar arbetseffektiviteten

Styrsystem inkluderar nu många fler analytiska verktyg och beslutsstöd för att hjälpa operatörer att fatta mer välgrundade beslut över ett bredare spektrum.

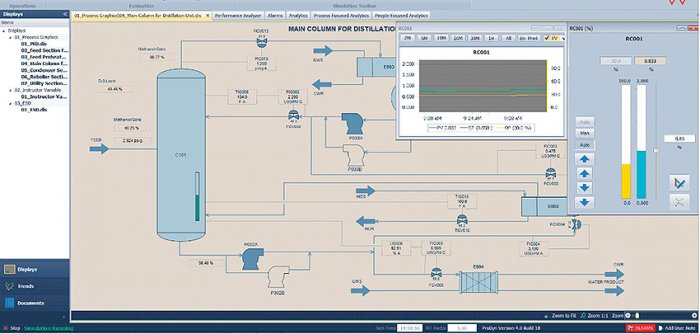

Istället för att fatta beslut, fatta dem och hoppas att de är rätt val kommer operatörer att använda simulering för att validera viktiga beslut i en autonom miljö.

Till exempel kan en operatör i en anläggning märka att en processvariabel trendar dåligt. Operatören använder den digitala tvillingen för att testa den nya rutinen och upptäcker sedan att den är för nära pausgränsen.

För att undvika detta scenario kommer den att använda digitala tvillingaratt prova andra alternativ och hitta ett sätt att säkert förhandla fram processparametrarna.

Operatören hjälper till att fatta rätt beslut utan att testa något på verkliga processer och enheter.Den digitala tvillingen kommer att finnas tillgänglig på arbetsplatsen och i molnet och kommer att bli en standarddel i de flesta projekt.

Kan artificiell intelligens (AI) vara nästa steg i utvecklingen av kontrollsystem?

Styrsystem har utvecklats kontinuerligt under decennierna. Artificiell intelligens (AI)-teknologier hjälper till att utveckla nästa generation av vissa styrsystem.

Proportionell integralderivata (PID) styrenhet kan tolkas som en separation av förmågor: det proportionella elementet visar signalen, det integrerade elementet närmar sig börvärdet och differentialelementet kan minimera överskridandet.

Även om ett förvaltningsekosystem kan vara en komplex väv av sammankopplade tekniker, kan det också förenklas genom att se det som en ständigt utvecklande gren av ett släktträd. Varje styrsystemsteknik erbjuder sina egna unika funktioner som inte var tillgängliga med tidigare teknologier.

Till exempel förbättrar feedforward PID-kontroll genom att förutsäga styrenhetens utsignal och sedan använda förutsägelserna för att isolera fel på grund av processdistorsion från signalbrus.

Model Predictive Control (MPC) lägger till ytterligare möjligheter till detta genom att bryta ner förutsägelser om framtida kontrollinterventionsresultat och kontrollera flera korrelerade in- och utdata.

Det senaste framstegen inom kontrollstrategier är introduktionen av artificiell intelligensteknologi som tar industriella kontrollsystem till nästa nivå.

Tekniken för artificiell intelligens kan utökas för att lösa alla komplexa problem som kan modelleras, till exempel för att hantera intermittenta produktionsstopp i fabriker som försörjer olje- och gassektorn, och för att optimera och hantera driften av raffinaderier och kemiska anläggningar.

För att få ut det mesta av dessa nya lösningar behöver organisationer icke-standardiserade och lättanvända automationsplattformar för att hjälpa dem att utvecklas med förändrade marknads- och branschförhållanden.