Vad är partiell, komplex och helautomatisering

Teknologiska framsteg kännetecknas av en kontinuerlig expansion av produktionsautomation — från partiell automation, det vill säga automatiskt utförande av enskilda produktioner, operationer, till komplex automation, från komplex — till full automation med en ständigt ökande övergång till verkstäder och automatiska fabriker, vilket ger högsta tekniska och ekonomiska effektivitet. …

Partiell automatisering

En förutsättning för produktionsautomatisering är mekaniseringen av alla grundläggande och hjälpoperationer i den tekniska processen. Partiell automatisering är ett utmärkande drag för all produktion.

Överföringen av mänskliga funktioner till den verktygsförflyttande maskinen tog bort de begränsningar som människans fysiska kapacitet pålade produktionens utveckling och orsakade ett kraftigt hopp i dess nivå och skala, känd som den industriella revolutionen i slutet av 1700-talet och början av 1800-talet.

Sedan skapandet av de första automatiska maskinerna har produktionsautomatiseringen utvecklats kontinuerligt och kvalitativt.Ersätter skrymmande ångmaskin med lättmanövrerad och liten i storlek elektriska motorer fundamentalt förändrade principerna för drift och design av arbetsmaskiner och ändrade principerna för förvaltning.

Den individuella drivningen av maskinernas separata arbetskroppar och införandet av elektriska anslutningar mellan dem förenklade kraftigt maskinernas kinematik, gjorde dem mindre besvärliga och mer tillförlitliga.

Jämfört med mekaniska anslutningar, mer flexibla och bekväma i drift, gjorde elektriska anslutningar det möjligt att skapa en kombinerad elektrisk och mekanisk programmerad styrning, som säkerställde automatisk utförande av omätligt mer komplexa operationer än automatiska maskiner med en mekanisk programmeringsanordning (Fördelar med elautomationssystem).

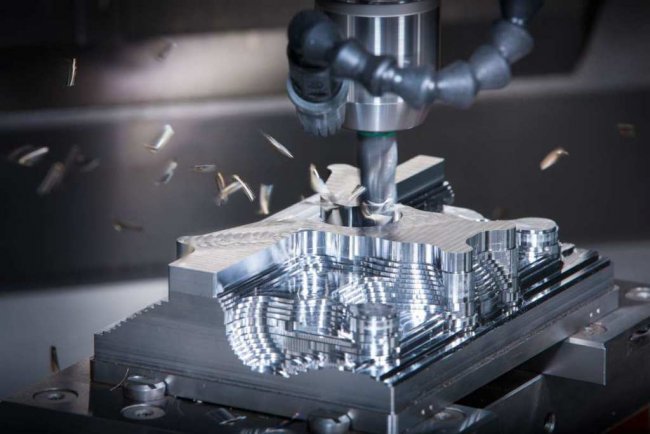

Med de elektriska anslutningarna uppnås inte bara den nödvändiga rörelsesekvensen av arbetsorganen lätt, utan denna sekvens ändras enkelt för att återställa arbetsmaskinen för att bearbeta en ny produkt. Till exempel en modern datorstyrd automatisk maskin (jfr. CNC maskin) kan hantera delar av vilken form som helst. För att återställa en sådan maskin är det bara nödvändigt att ändra programmet.

Elektrisk programmerad styrning kan inte bara utföra den nödvändiga cykeln av rörelse för arbetskroppar utan mänsklig inblandning, utan också säkerställa den automatiska starten av en sådan cykel när vissa villkor är uppfyllda, till exempel när maskinen frigörs från en redan bearbetad produkt, där är en ny del av material och dess rätta utrymmen, placerade i förhållande till arbetsorganen...

För att automatiskt utföra en sådan operation måste maskinen vara utrustad med känsliga element - sensorer som övervakar uppfyllandet av individuella villkor. Dessutom måste kontrollsystemet självt kunna kontrollera uppsättningen av uppfyllandet av dessa villkor, det vill säga för att lösa något logiskt problem (se:En logisk operation).

Automatiska regulatorer har blivit utbredda, som, som utför sina funktioner mycket snabbare och mer exakt än en person kan, har gett en betydande förbättring av de tekniska och ekonomiska indikatorerna för många industrier och processer. De tjänar till att upprätthålla en konstant spänning på generatorn, varv av motorn, ångtryck och temperatur i pannor, bandtjocklek i valsverk, temperatur i elektriska ugnar m.m.

Det finns ingen produktion där automatiska styrenheter - anordningar för styrning av automatiska styrsystem - inte används. I vissa fall gjorde dessa system det möjligt att skapa nya processer och enheter som inte kunde implementeras manuellt (t kärnkraftverk).

Komplex automation

Den största effekten av användningen av automatiska styrsystem uppnås med en omfattande täckning av automatiseringen av alla maskiner och tekniska enheter i en verkstad eller sektion.

Integrerad automation är ett steg i produktionsautomatisering där hela uppsättningen av materialbearbetningsoperationer, inklusive deras transport, utförs genom ett system av automatiska maskiner och teknologier, enheter enligt förutbestämda program och lägen, med hjälp av olika automatiska enheter förenade av en gemensam ledningssystem.

Med komplex automation reduceras mänskliga funktioner i kontrollen av den tekniska processen till att övervaka processens förlopp, analysera dess indikatorer och välja utrustningens driftlägen som en uppsättning uppgifter för automatiska regulatorer och mjukvaruenheter där de bästa indikatorerna uppnås under dessa förhållanden.

Den lättast integrerade automatiseringen utförs i kontinuerlig produktion, processer, vars separata sektioner är tvångsanslutna genom ett enda materialflöde.

Ett exempel på komplex processautomation är en automatisk linje, där varje automatisk maskin, med hjälp av en mjukvaruenhet, utför en förutbestämd sekvens av rörelser av sina arbetsorgan för att utföra en given fas av materialbearbetning, och hela uppsättningen linjära maskiner anslutna genom att automatiskt driva transportanordningar — en allmän sekvens av bearbetningsfaser fram till mottagande av den färdiga produkten.

Helautomatiserade företag är allt Kraftverk (Kärnkraftverk, värmekraftverk, vattenkraftverk). Hanteringen av den huvudsakliga elektriska och mekaniska utrustningen i dessa stationer utförs automatiskt, och kontrollen över dess drift är som regel koncentrerad till en punkt, varifrån skiftföraren ställer in de nödvändiga lägena.

Den operativa ledningen måste centraliseras och koncentreras i händerna på en person. Behovet av sådan centralisering beror på det faktum att för att fatta ett beslut om valet av lägen för individuella tekniska enheter, en fullständig bild av hela produktionen, processen, det vill säga behandlingen av all information som kommer från alla delar av processen, behövs.

Därför, bland kontrollsystem, intar enheter en framträdande plats, vars uppgift är att organisera kommunikation mellan människa och maskiner, för att göra det lättare för en person att kontrollera processer, för att lindra hans nervsystem, för att befria hjärnan från stressande och rutinmässigt arbete.

Dessutom kan en person ofta inte bearbeta ett stort flöde av information om processernas framsteg utan hjälp av ytterligare enheter.

Till exempel, under villkoren för centraliserad hantering av grenade kraftsystem, blir funktionerna för avsändaren för den centrala kontrollpunkten allt mer komplexa, och beslutsfattande, som regel, utförs under förhållanden med akut tidsbrist. Allt detta kräver snabb insamling av olika information för att visa en person i form av ett lätt märkbart resultat, nödvändigt för beslutsfattande.

Med centraliserad kontroll centraliseras all produktions- och processstatusinformation med skiftledare eller operatörer.

För att förmedla information till en person finns det många indikerings- och inspelningsanordningar placerade på kontrollcentralens tavlor framför operatören eller avsändaren. Utöver enheter har kontrollrummet tekniska enheter som gör att du kan övervaka olika kritiska produktionsområden.

Bilden visar kontrollrummet. Det är den eller de vertikala panelerna som de är placerade på mnemoniska scheman styrda industrier, processer, mätinstrument och olika larmindikatorer och paneler av automatiska styranordningar, ibland även fjärrnycklar och knappar.

Eftersom i företag och industrier med ett stort territorium utförs informationsutbytet mellan kontroll- och ledningsobjekten och sändningscentret med hjälp av tekniska medel för telemekanik, placeras enheter för att reproducera dessa system på sändningspanelen.

En person som styr en process utifrån sin kunskap om dess egenskaper och egenskaper använder omfattande framförhållning och kan därför avsevärt förbättra processkontrollen. Inom den snäva ramen för denna process är kunskap en modell av processen i den mänskliga hjärnan.

Innan man väljer en eller annan kontrollåtgärd, kontrollerar en person, som använder denna "modell", spekulativt vad resultatet av åtgärderna kommer att bli på processens utdataparametrar.

Först efter att ha blivit övertygad om att detta inflytande kommer att tvinga processen att förändras i önskad riktning eller att hålla dess förlopp oförändrad, överför man detta inflytande till den verkliga processen, ständigt jämföra dess förlopp med de spekulativa resultaten som erhållits och förfina modellen.

I likhet med hur en människa gör det kan ett automatiskt prediktivt kontrollsystem fungera. Ett sådant system bör ha en processmodell, enheter som ger självinställning av modellparametrarna för att matcha den faktiska processen, och en enhet som automatiskt söker igenom modellen efter sådana kontrollåtgärder som ger bästa processprestanda. Upptäckta påverkan bör automatiskt överföras till den faktiska processen.

Ett exempel på ett komplext automatiskt styrsystem är en kontinuerlig ugn för uppvärmning av materialet, utrustad med temperaturregulatorer i arbetsutrymmet och regulatorer för flödet av bränsle och luft som tillförs ugnsbrännarna.

Uppvärmningen av materialet som lämnar ugnen bestäms av temperaturen i dess arbetsutrymme, materialets rörelsehastighet och ett antal andra faktorer. I sin tur bestäms temperaturen på arbetsutrymmet av mängden bränsleförbrukning och förhållandet mellan bränsle och luftförbrukning, och beror också på rörelsehastigheten för det uppvärmda materialet.

Problemet med underhåll av materialtemperatur i detta exempel kan inte lösas genom att installera separata, orelaterade temperatur- och flödesregulatorer.

Det är nödvändigt att referensen till temperaturregulatorn i ugnen ökar automatiskt när rörelsehastigheten för materialet i ugnen ökar, och referensen till luftflödesregulatorn ökar när bränsleförbrukningen ökar.

Det uppstår också svåra uppgifter vid skapandet av system för att styra processer med flera energiomvandlingar. Ett exempel på masugnssmältning. Här fastställer kontrolllagen en uppsättning erforderliga värden för individuella processparametrar (temperatur, tryck, flödeshastighet, etc.), som var och en påverkas av många störningar orsakade av faktorer externa och interna i den processen.

Framgången med integrerad automatisering av befintliga produktionsområden bestäms nästan helt av att befintlig utrustning och teknik överensstämmer med kraven för automatisk styrning.

Utrustningen i de flesta operativa företag är utformad för manuell kontroll.Därför måste komplex automatisering som regel åtföljas av modernisering eller fullständigt utbyte av utrustning, en förändring i teknik och organisation av produktionen, där möjligheterna till automatisk kontroll när det gäller hastighet och noggrannhet skulle användas fullt ut.

Den fullständiga automatiseringen av varje produktionsområde måste föregås av en grundlig teknisk och ekonomisk analys av hela uppsättningen av åtgärder för att fastställa ekonomisk effektivitet. Full automatisering låter dig centralisera produktions- och processhantering, minska personalstyrkan, öka utrustningens produktivitet, förbättra produktkvaliteten och minska kostnaderna.

För komplexa processer kräver centraliseringen av förvaltningen användning av automatiska ledningssystem som gör det möjligt att samla in information om framstegen i en kontrollerad process och överföra den till en person i en form som är lämplig för honom.

Integrerad automation är ett steg mot full automation, som slutar med skapandet av verkstäder och automatiska fabriker.

Full automatisering

Full automation är ett steg i produktionsautomatisering där ett system av automatiska maskiner utför, utan direkt mänskligt deltagande, hela omfånget av operationer för en given produktion, process, inklusive val och etablering av arbetssätt som ger bästa prestanda under givna förhållanden .

En persons uppgifter reduceras till att övervaka att ledningssystemet och dess enskilda enheter fungerar korrekt, samt att införa uppgifter och kriterier i detta system som processen måste uppfylla.

För enkla processer som körs under konstanta förhållanden, när väl valt och justerat, kan det optimala läget bibehållas under lång tid, och konceptet med full automation sammanfaller med konceptet med komplex automation.

För de flesta processer som utsätts för externa störningar är huvudskillnaden mellan full automation och komplex automation överföringen av funktionen att välja och koordinera driftsätten för enskilda maskiner och enheter (inklusive i nödsituationer) från en person till ett automatiskt kontrollsystem.

Grunden för övergången till full automatisering är den automatiska sökningen och etableringen av optimala utrustningsdriftslägen och automatiseringen av operativ ledning, det vill säga koordineringen av lägena för enskilda maskiner och enheter.

För att lösa dessa problem används datorteknik i stor utsträckning, särskilt styrmaskiner (kontroller, industriella datorer), analysera produktionsförloppet, processen, syntetisera kontrolllagarna och fastställa optimalitetskriterierna. Den automatiska analysen av det tekniska flödet och syntesen av kontrolllagarna förutbestämmer systemens självanpassningsförmåga för full automatisering.

Helautomationssystem har en hierarkisk konstruktionsprincip:

- På 1:a steget finns mjukvara och logiska styrsystem, samt automatiska styrsystem;

- på det andra steget — system för automatisk optimering av enskilda maskiner och aggregat;

- på 3:e etappen — automatiska system för driftledning.

Styrhierarkin i tre nivåer definierar den funktionella strukturen för system för fullautomation.Hårdvaruupplösningen för detta system kan vara annorlunda, systemet kan byggas som visas ovan, men det kan byggas utan en tydlig separation av funktionerna som utförs av enskilda enheter.

Den växande komplexiteten hos kontrolluppgifterna leder till en ökning av antalet och komplexiteten hos utrustningen och, som ett resultat, till en ökning av sannolikheten för att störa den normala driften av systemet.

Den kontinuerliga intensifieringen av processer och ökningen av deras omfattning och det motsvarande ökande hotet om olyckor gör problemet med tillförlitlighet ännu viktigare i automatiseringen av produktionen. Därför utvecklas allt fler tillförlitliga element och metoder för deras anslutning, liksom metoder för att bygga tillförlitliga system från otillräckligt tillförlitliga element.

Helautomationssystemet är ett komplext och förgrenat automatiskt styrsystem, som kräver sin höga tillförlitlighet, tillhandahållen av både tillförlitligheten hos enskilda element och strukturens tillförlitlighet.

Uppgiften med full automatisering är att skapa automatiska verkstäder och företag (automatiska fabriker). Den stora ekonomiska effekten av full automatisering uppnås genom att förbättra användningen av utrustning, säkerställa rytmen i processen med optimal produktivitet och produktkvalitet under de givna förhållandena.

Se: Automatisering av tekniska processer, Industrirobotar i modern produktion, Automatisering av ledningssystem för strömförsörjning

Utvecklingen av automatisk styrteknik är omöjlig utan framsteg i utrustningen och särskilt i de element från vilka styranordningar är byggda.Det viktigaste problemet vid utvecklingen av automatisk styrutrustning och system är att öka deras tillförlitlighet.