Automatisering av tekniska processer

Automatisering av produktionsprocesser är den huvudsakliga riktningen i vilken tillverkningen för närvarande rör sig runt om i världen. Allt som tidigare utfördes av människan själv, hennes funktioner, inte bara fysiska, utan också intellektuella, övergår gradvis till teknologin, som själv utför tekniska cykler och utövar kontroll över dem. Detta är huvudströmmen av modern teknik nu. Människans roll i många branscher har nu reducerats till att bara vara en styrenhet framför en automatisk styrenhet.

Automatisering av produktionsprocesser är den huvudsakliga riktningen i vilken tillverkningen för närvarande rör sig runt om i världen. Allt som tidigare utfördes av människan själv, hennes funktioner, inte bara fysiska, utan också intellektuella, övergår gradvis till teknologin, som själv utför tekniska cykler och utövar kontroll över dem. Detta är huvudströmmen av modern teknik nu. Människans roll i många branscher har nu reducerats till att bara vara en styrenhet framför en automatisk styrenhet.

I det allmänna fallet förstås termen "processkontroll" som en uppsättning operationer som är nödvändiga för att starta, stoppa processen, samt för att upprätthålla eller ändra i den erforderliga riktningen de fysiska kvantiteterna (processindikatorer). Enskilda maskiner, noder, enheter, enheter, komplex av maskiner och enheter som behöver styras, som utför tekniska processer, kallas kontrollobjekt eller kontrollerade objekt inom automation. Hanterade objekt har mycket olika syften.

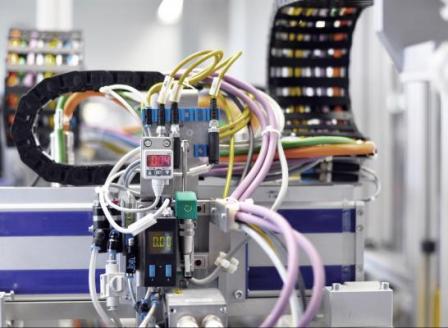

Automatisering av tekniska processer - ersättning av det fysiska arbetet för en person som spenderas på hanteringen av mekanismer och maskiner genom driften av speciella enheter som tillhandahåller denna kontroll (reglering av olika parametrar, uppnå en viss produktivitet och kvalitet på produkten utan mänsklig inblandning) .

Automatiseringen av produktionsprocesser gör det möjligt att öka arbetsproduktiviteten flera gånger, förbättra dess säkerhet, miljövänlighet, förbättra produkternas kvalitet och mer effektivt använda produktionsresurser, inklusive mänsklig potential.

Automatisering av tekniska processer och produktion betyder inte att dessa processer är möjliga utan mänskligt arbete. Mänskligt arbete förblir idag basen för produktionen, bara dess natur och innehåll förändras. Funktionerna för att designa automatiska enheter, deras periodiska justering, utveckling och introduktion av program faller på en person, vilket kräver högt kvalificerade specialister och i allmänhet blir människors arbete mer komplicerat.

Varje teknisk process skapas och implementeras med ett specifikt syfte. Tillverkning av slutprodukten eller för att erhålla ett mellanresultat. Så syftet med automatiserad produktion kan vara att sortera, transportera, packa produkten. Produktionsautomatisering kan vara komplett, komplex och partiell.

Partiell automatisering uppstår när en operation eller en separat produktionscykel utförs i automatiskt läge. I det här fallet är begränsat deltagande av en person i det tillåtet.Oftast sker partiell automatisering när processen går för snabbt för att personen själv ska kunna delta fullt ut i den, medan ganska primitiva mekaniska enheter som drivs av elektrisk utrustning gör ett utmärkt jobb med det.

Partiell automation används som regel på redan fungerande utrustning, det är ett tillägg till det. Det visar dock störst effektivitet när det ingår i det övergripande automationssystemet från början — det utvecklas, tillverkas och installeras omedelbart som en integrerad del.

Komplex automation bör täcka ett separat stort produktionsområde, det kan vara en separat verkstad, kraftverk. I det här fallet fungerar hela produktionen i ett enda sammankopplat automatiserat komplex. Full automatisering av produktionsprocesser är inte alltid tillrådligt. Dess användningsområde är modern högutvecklad produktion som använder extremt pålitlig utrustning.

Fel på en av maskinerna eller enheterna stoppar omedelbart hela produktionscykeln. Sådan produktion ska ha självreglering och självorganisering, vilket utförs enligt ett tidigare skapat program. Samtidigt deltar en person i produktionsprocessen endast som en permanent controller, övervakar tillståndet för hela systemet och dess enskilda delar, ingriper i uppstart och uppstart av produktion och i nödsituationer, eller med hotet om en sådan händelse.

Den högsta nivån av automatisering av produktionsprocesser — full automation... I den utövar systemet självt inte bara produktionsprocessen, utan också full kontroll över den, som utförs av automatiska styrsystem.Full automation är vettigt i kostnadseffektiv, hållbar produktion med etablerade tekniska processer med konstant driftsätt.

Alla eventuella avvikelser från normen måste förutses i förväg och system för skydd mot dem måste utvecklas. Dessutom behövs full automatisering för arbete som kan äventyra människors liv, hälsa eller utförs på platser som är otillgängliga för honom - under vatten, i en aggressiv miljö, i rymden.

Varje system består av komponenter som utför specifika funktioner. I ett automatiserat system tar sensorer avläsningar och sänder dem för att fatta beslut om hur systemet ska användas, kommandot utförs redan av enheten. Oftast är detta elektrisk utrustning, eftersom det med hjälp av elektrisk ström är mer ändamålsenligt att utföra kommandon.

Det är nödvändigt att separera det automatiska styrsystemet och det automatiska. I ett automatiserat styrsystem överför sensorer avläsningar till operatörens kontrollpanel, och han, efter att ha fattat ett beslut, överför kommandot till den verkställande utrustningen. I ett automatiskt system - signalen analyseras av elektroniska enheter, de, efter att ha fattat ett beslut, ger ett kommando till de exekverande enheterna.

Mänskligt engagemang i automatiska system är nödvändigt, om än som kontrollant. Han har förmågan att när som helst ingripa i den tekniska processen, korrigera eller stoppa den.

Så temperatursensorn kan skadas och ge felaktiga avläsningar. I det här fallet kommer elektroniken att uppfatta sin data som tillförlitlig utan att ifrågasätta den.

Det mänskliga sinnet överträffar många gånger förmågan hos elektroniska enheter, även om det är sämre än dem när det gäller reaktionshastighet. Operatören kan känna igen att sensorn är felaktig, bedöma riskerna och helt enkelt stänga av den utan att avbryta processen. Samtidigt måste han vara helt säker på att detta inte leder till en olycka. Erfarenhet och intuition, som inte är tillgängliga för maskiner, hjälper honom att fatta ett beslut.

Sådana riktade ingrepp i automatiska system utgör ingen allvarlig risk om beslutet fattas av en fackman. Att stänga av all automatisering och överföra systemet till manuellt styrläge är fyllt med allvarliga konsekvenser på grund av det faktum att en person inte snabbt kan reagera på en förändring i situationen.

Ett klassiskt exempel är olyckan vid kärnkraftverket i Tjernobyl, som blev förra seklets största av människan orsakade katastrof. Detta hände just på grund av avstängningen av det automatiska läget, när redan utvecklade nödförebyggande program inte kunde påverka utvecklingen av situationen i stationens reaktor.

Automatiseringen av enskilda processer började inom industrin redan på 1800-talet. Det räcker med att påminna om den automatiska centrifugalregulatorn för ångmaskiner designad av Watt. Men först med början av den industriella användningen av elektricitet blev en bredare automatisering möjlig inte av enskilda processer, utan av hela tekniska cykler. Detta beror på det faktum att tidigare mekanisk kraft överfördes till metallskärmaskiner med hjälp av transmissioner och driver.

Centraliserad produktion av elektricitet och dess användning inom industrin som helhet började först på nittonhundratalet - före första världskriget, då varje maskin var utrustad med sin egen elmotor. Det var denna omständighet som gjorde det möjligt att mekanisera inte bara tillverkningsprocessen för själva maskinen, utan också att mekanisera dess hantering. Detta var det första steget mot skapandet av automatiska maskiner... De första proverna dök upp i början av 1930-talet. Då uppstod själva begreppet "automatiserad produktion".

I Ryssland, sedan i Sovjetunionen, togs de första stegen i denna riktning på 1930- och 1940-talen. För första gången används automatiska metallskärmaskiner vid tillverkning av lagerdelar. Sedan kom världens första helautomatiska tillverkning av kolvar för traktormotorer.

Teknologiska cykler kombinerades till en automatiserad process, som började med lastning av råvaror och slutade med förpackning av färdiga delar. Detta blev möjligt tack vare den utbredda användningen av modern elektrisk utrustning på den tiden, olika reläer, fjärrbrytare och, naturligtvis, frekvensomriktare.

Och bara tillkomsten av de första elektroniska datorerna gjorde det möjligt att nå en ny nivå av automatisering. Nu har den tekniska processen upphört att betraktas endast som en uppsättning separata operationer som måste utföras i en viss sekvens för att få ett resultat. Nu har hela processen blivit en.

För närvarande utför automatiska kontrollsystem inte bara produktionsprocessen, utan kontrollerar den, övervakar förekomsten av nöd- och nödsituationer.De startar och stoppar teknisk utrustning, övervakar överbelastningar och övar åtgärder vid olyckor.

På senare tid har automatiska styrsystem gjort det lättare att bygga om utrustning för att producera nya produkter. Detta är redan ett helt system som består av individuella automatiska multimodesystem kopplade till en central dator som kopplar ihop dem i ett enda nätverk och utfärdar uppgifter för exekvering.

Varje delsystem är en separat dator med sin egen programvara utformad för att utföra sina egna uppgifter. Detta är redan flexibla produktionsmoduler. De kallas flexibla eftersom de kan konfigureras om till andra tekniska processer och därmed utöka produktionen, diversifiera den.

Toppen av automatiserad tillverkning är industrirobotar… Automation har genomsyrat tillverkningen uppifrån och ner. En transportlinje för leverans av råvaror för produktion fungerar automatiskt. Hantering och design är automatiserad. Mänsklig erfarenhet och intelligens används endast där elektronik inte kan ersätta dem.