Tillförlitlighet hos elektriska produkter och enheter

Bland egenskaperna som bestämmer kvaliteten på en elektrisk produkt är en speciell plats upptagen av tillförlitlighet - produktens förmåga att utföra sina funktioner, hålla värdena för kvalitetsindikatorerna oförändrade över tid eller inom förutbestämda gränser.

Bland egenskaperna som bestämmer kvaliteten på en elektrisk produkt är en speciell plats upptagen av tillförlitlighet - produktens förmåga att utföra sina funktioner, hålla värdena för kvalitetsindikatorerna oförändrade över tid eller inom förutbestämda gränser.

Elektrisk produkt - en produkt avsedd för produktion eller konvertering, överföring, distribution eller förbrukning av elektrisk energi (GOST 18311-80).

Alla elektriska produkter eller enheter kan vara i något av följande tillstånd:

-

upprätt

-

defekt,

-

arbetssätt

-

icke arbetande

-

begränsande.

En produkt som är i gott skick fungerar också, men en fungerande produkt är inte nödvändigtvis en bra produkt. Till exempel, skador på generatorhuset (bucklor, repor, defekter i den målade ytan etc.) gör generatorn obrukbar, men den förblir samtidigt funktionell.

Som regel bestäms produktens arbetstillstånd av listan över parametrar som anges i dokumentationen och de tillåtna gränserna för deras ändring. Förlust av produktivitet kallas avvisande.

Orsakerna till fel kan vara både att överskrida den tillåtna nivån för yttre påverkan och produktfel... Tänk på att inte alla defekter leder till fel. En produkts misslyckande bedöms av uppkomsten av buller, utseendet av lukten av bränd isolering och impregneringsmaterial, överhettning, förändringar i avläsningar av styrenheter och instrument, etc.

Till sin natur kan alla defekter och skador vara:

-

elektrisk

-

mekanisk

Elektrisk inkluderar brutna kontakter, kortslutningar, öppna kretsar, anslutningsfel etc.

Mekaniska defekter är fel i monteringen av element, transmissionssystem från servomotorer till kontroller, ställdon, rörliga delar av reläer och kontaktorer, etc.

När det gäller regler, metoder och kontrollmedel är defekter indelade i:

-

uttryckligen, för vars upptäckt dokumentationen tillhandahåller regler, metoder eller kontroller,

-

dolda som de inte är avsedda för.

Till exempel, om kvaliteten på en del kontrolleras endast genom att mäta dess geometriska dimensioner, kommer avvikelsen för dessa dimensioner från toleransen att vara en uppenbar defekt. Samtidigt kan det finnas sprickor och tomrum inuti arbetsstycket som inte kan upptäckas vid mätning av arbetsstyckets dimensioner. Med den antagna kontrollmetoden kommer dessa defekter att döljas. För att upptäcka dolda defekter används andra regler, metoder och kontrollmedel, som inte finns med i dokumentationen för denna produkt, i synnerhet kan tomrum och sprickor upptäckas genom röntgenundersökning.

Fel kan uppstå av olika anledningar, men om de inte är relaterade till funktionsfel hos andra element, kallas de oberoende.Fel som är ett resultat av ett annat fel anses vara beroende (till exempel fel på en transistor efter att dess bas kopplats bort från kretsen).

Vanligtvis är tillförlitlighet förknippad med frånvaron av fel, det vill säga med dess tillförlitlighet.

I allmänhet omfattar tillförlitlighet, förutom tillförlitlighet, sådana egenskaper som hållbarhet, underhåll, bevarande... Det brukar kallas en kvantitativ bedömning av de egenskaper som ingår i tillförlitlighetsreliabilitetsindikatorer... Den största skillnaden mellan tillförlitlighetsindikatorer och andra indikatorer är att, oavsett dimension, de alla är icke-slumpmässiga egenskaper hos slumpvariabler.

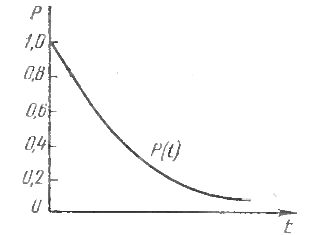

Låt oss förklara innehållet i en sådan egenskap som tillförlitlighet, uttryckt av indikatorn "sannolikhet för felfri drift". Antag att vid tidpunkten t = 0, är n liknande produkter samtidigt involverade i arbetet. Efter ett tidsintervall Δt = t kommer det att finnas m produkter att servera. Då kan sannolikheten för felfri drift vid tidpunkten t — P (t) definieras som förhållandet m — antalet produkter som fungerar vid tidpunkten t till det totala antalet produkter n, d.v.s.

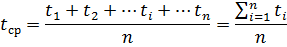

Vid samtidig drift av n produkter inträffar en sådan tidpunkt t1 när den första produkten misslyckas. Vid tidpunkten t2 misslyckas den andra produkten. Med tillräckligt lång drift kommer det en tidpunkt tn då den sista av de n produkterna kommer att misslyckas. Eftersom tn> … t2> t1 är det omöjligt att entydigt bestämma drifttiden för en annan produkt från drifttiden för en produkt. Därför bestäms arbetstiden som ett medelvärde

Av grafen (fig. 1) kan man se att sannolikheten för felfri drift förändras över tiden.Vid det inledande ögonblicket är sannolikheten för felfri drift P(t) = 1, och under medeltiden för felfri drift tcp minskar värdet på P(t) från 1 till 0,37.

Under 5 tcp kommer nästan alla n produkter att misslyckas och P(t) kommer att vara praktiskt taget noll.

Figur 1. Beroende på sannolikheten för felfri drift av produkten i tid

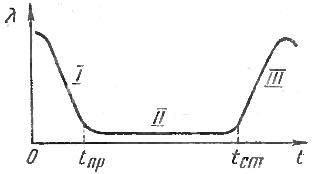

Ris. 2. Beroende av felfrekvensen för produkter i tid

Produktskador beror på tiden för dess drift. Sannolikheten för produktfel i varje tidsenhet, om felet ännu inte har inträffat, kännetecknas av felfrekvensen och betecknas med λ (t). Denna indikator kallas lambda-karaktäristiken. Tre huvudperioder av λ-förändring över tiden kan särskiljas (fig. 2): I-utloppsperioden som varar från 0 till tpr, II-perioden för normal drift från tpr till tst, III — åldringsperiod från tst till ∞ …

Under period I ökar graden av skada, vilket förklaras av närvaron i produkten av element med dolda defekter, brott mot de tekniska processerna för produktproduktion etc. Period II kännetecknas av den relativa konstantiteten av λ (t), vilket förklaras av frånvaron av åldrande av elementen. Efter slutet av period II ökar λ (t) kraftigt på grund av en ökning av antalet element som har misslyckats på grund av åldrande och slitage. Driften av produkten under period III blir ekonomiskt opraktisk på grund av den kraftiga ökningen av reparationskostnaderna. Därför bestämmer tidsperioden före tst produktens genomsnittliga livslängd före kassering.

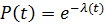

Felfrekvensen λ (t) och sannolikheten för felfri drift P (t) för produkten är relaterade till varandra med förhållandet

Detta uttryck kallas den exponentiella tillförlitlighetslagen.

Värdet på tillförlitlighetsindikatorerna som registrerats i den tekniska dokumentationen för produkten måste bekräftas av speciella tillförlitlighetstester, genom att modellera processerna för slumpmässiga fel på speciella enheter, inklusive med hjälp av en dator eller genom beräkning. Det bör noteras att beräkningsmetoden används vid design av en produkt nästan alltid, oavsett om andra metoder kommer att användas för att bekräfta tillförlitligheten.

Vid beräkning av en produkts tillförlitlighet används antingen tabellformade indikatorer för tillförlitligheten hos de element som ingår i produkten, eller data som erhålls med någon av ovanstående metoder för produkter som liknar de designade.

Av de kända tillförlitlighetsberäkningsmetoderna är den enklaste koefficientmetoden, för vilken skadefrekvensen λ (t) är konstant över tiden. Vid behov beaktas inverkan av driftlägen och driftförhållanden på produktens tillförlitlighet av korrigeringsfaktorerna k1, k2,... kn

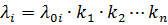

Graden av fel hos ett givet element under verkliga driftsförhållanden λi beräknas med formeln

där λоi är tabellvärdet för graden av skada för ett element som arbetar under normala förhållanden, k1 ... kn är korrigeringskoefficienter beroende på olika påverkande faktorer.

Värdena för koefficienten k1 beroende på påverkan av mekaniska faktorer under olika driftsförhållanden ges nedan:

Driftsförhållanden Korrektionsfaktor Laboratorium 1,0 Otålig 1,07 Fartyg 1,37 Fordon 1,46 Järnväg 1,54 Flygplan 1,65

Koefficienten k2, beroende på miljöns klimatfaktorer, kan ha följande värden:

Temperatur Fuktighet Korrektionsfaktor +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Korrigeringsfaktorer för andra faktorer finns i tillförlitlighetsmanualer.

Särskilda tillförlitlighetstester är huvudmetoden för att bekräfta tillförlitlighetsindikatorerna som anges i den tekniska dokumentationen. Sådana tester utförs regelbundet inom den period som fastställts av de tekniska specifikationerna (TU) för produkten, såväl som vid förändringar i produktionstekniken för produkten eller ändringar i komponenter och material, om dessa förändringar kan påverka tillförlitligheten av produkten. De tekniska specifikationerna innehåller ett tillförlitlighetstestprogram som, förutom de avsnitt som tillhandahålls av ESKD-standarderna, innehåller en testplan.

Testplan - regler som bestämmer antalet produkter som ska testas, testförfarandet och villkoren för att de ska avslutas.

Den enklaste testplanen är när n liknande produkter testas samtidigt, de felaktiga produkterna inte byts ut eller repareras, testerna stoppas antingen efter att en förutbestämd testtid har förflutit, eller efter att var och en av de återstående operativa produkterna har fungerat under en förutbestämd tid.

Produkttillförlitlighetsindikatorer kan också bestämmas som ett resultat av insamling och bearbetning av information om produktens prestanda under dess drift.De former av dokument som är giltiga i olika branscher skiljer sig åt sinsemellan, men oavsett detta måste de återspegla följande information:

-

produktens totala varaktighet,

-

Villkor,

-

varaktigheten av produktdrift mellan fel,

-

skadeståndets antal och egenskaper,

-

varaktigheten av reparationen för att eliminera en specifik skada,

-

typ och mängd reservdelar som används m.m.

För att erhålla tillförlitliga indikatorer på produktens tillförlitlighet baserad på driftdata måste information om fel och defekter vara kontinuerlig över tiden.