Värmebeständighet och brandbeständighet hos kablar och ledningar, obrännbar isolering

Det är omöjligt att föreställa sig den moderna världen utan trådbunden och kabelkommunikation, vars volym, förresten, ständigt växer och växer. Den höga tätheten av elkablar i olika, inte alltid idealiska förhållanden för kabelisolering, ökar risken för bränder. Till exempel, varje år i USA på grund av bränder orsakade av kabelbränder, lider statsekonomin förluster på cirka 6 miljarder dollar. Så frågan om att skapa pålitliga brandsäkra kablar och ledningar som inte sprider förbränning blir mer och mer akut.

Så kabelns brandsäkerhet bestäms av följande fem indikatorer:

Icke-utbredningsförbränning

Att förbränning inte sprider sig förstås som kabelns förmåga att självsläcka omedelbart efter att lågan har upphört. Denna indikator kan kvantifieras längs längden av kabeln som skadats av brand efter lågans slut.

Optisk densitet för rök

Den maximala specifika optiska densiteten för mediet i utrymmet under bränningen av ett experimentellt kabelprov kännetecknar röknivån som är karakteristisk för denna typ av kablar under deras förbränning. Denna parameter speglar hur snabbt rök sprids i ett rum som påverkas av en brand om en sådan kabel är påslagen. Detta är viktigt för att fastställa förutsättningarna för att släcka en brand.

Korrosionsaktivitet hos utgasningsprodukter

Ju högre korrosivitet avgasprodukterna har, desto större brandskador. Med hög korrosivitet hos gasutsläppsprodukter förstörs elektrisk utrustning i ett rum som är täckt av brand. Kvantitativt bestäms denna parameter av frisättningen av: väteklorid, vätebromid, svaveldioxid, etc. — från mängden sådana aktiva produkter.

Gastoxicitet

Som regel leder toxiciteten av gasutsläpp till olyckor och dödsoffer i bränder. Dessa giftiga produkter är huvudsakligen: ammoniak, kolmonoxid, vätecyanid, vätesulfid, svaveldioxid, etc.

Brandmotstånd

Brandsäkra kablar behåller sina egenskaper under påverkan av öppen låga, denna indikator beräknas över tid - från 15 minuter till 3 timmar - under vilken tid den brandsäkra kabeln kan fortsätta att fungera.

Kabelisolering och brandmotstånd

Kabelns brandsäkerhet bestäms huvudsakligen av materialet i dess isolering och skyddande beläggning, såväl som av kabelns design. Polymermaterialen som används för tillverkning av isolering kännetecknas av sådana brandsäkerhetsparametrar som:

-

Brandfarlighet;

-

Syreindex;

-

Rökproduktionskoefficient;

-

Korrosionsaktivitet hos utgasningsprodukter;

-

Toxicitet hos förbränningsprodukter.

Brandfarlighet

Enligt GOST 12.1.044-89 kännetecknas materialens brännbarhet, det vill säga deras förmåga att brinna. Materialen skiljer sig åt: ej brännbart, svårt att bränna och brännbart.

Icke brännbara material kan i allmänhet inte brinna i luft. Icke brännbara material kan antändas i närvaro av luft, men när eldkällan väl har tagits bort kan de inte fortsätta att brinna av sig själva.

Brandfarliga material är kapabla att självantända och kan fortsätta att brinna efter att källan till lågan har avlägsnats.Det viktiga här är att kvantitativa indikatorer på brandfarlighet ofta inte helt indikerar kabelns brandsäkerhet.

Syreindex

För en mer exakt bedömning av materialets brännbarhet under testet används "syreindex", vilket är lika med den minsta volymen syre i kväve-syreblandningen, vid vilken en stabil förbränning av det givna materialet kan ta plats. Ett syreindex på mindre än 21 indikerar materialets brännbarhet, det vill säga sådant material kan brinna i luft även efter att antändningskällan har avlägsnats.

Rökproduktionskoefficient

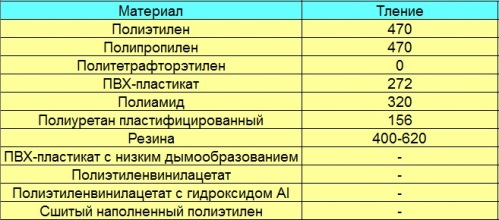

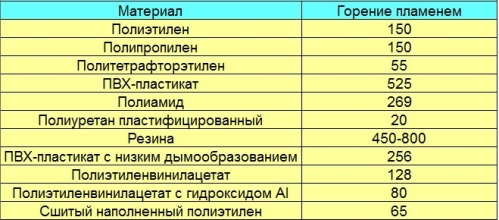

Som noterats ovan reflekterar rökkoefficienten rökens optiska densitet under förbränning av materialet i testkammaren eller inomhus. Denna parameter bestäms genom att fotometriskt registrera dämpningen av belysningen på grund av ljusets passage genom ett utrymme fyllt med rök. US National Bureau of Standards, till exempel, definierar två rökförhållanden: glödande och flammande. Den maximala optiska rökdensiteten bestäms för olika material:

Korrosionsaktivitet hos utgasningsprodukter

Beroende på innehållet av väteklorid, vätebromid, svaveloxid och vätefluorid, enligt IEC-rekommendationer, utvärderas korrosiviteten hos avgasningsprodukterna. För detta används kända analysmetoder när provet värms upp i en förbränningskammare till en temperatur av 800 ° C under 20 minuter.

Toxicitet hos förbränningsprodukter

Genom mängden giftiga gaser som frigörs vid förbränning, såsom: kolmonoxid, koldioxid, väteklorid, vätefluorid, vätebromid, svaveloxid, kväveoxid och vätecyanid, utvärderas graden av toxicitet hos förbränningsprodukterna vid testning av material uppvärmt till en temperatur på 800 ° C. Välkänt faktum: främst inom kabelindustrin används PVC-isolering, gummi och polyeten för isolering.

PVC-förening är det minst brandfarliga materialet på grund av dess kemiska struktur, där det inte finns några dubbelbindningar i molekylerna och det finns kloratomer.

Vid brand sönderfaller PVC och frigör väteklorid som hindrar branden från att spridas. Men när den interagerar med vatten eller ånga förvandlas klorväte till saltsyra, som är mycket frätande. Dessutom är klorväte farligt för människor, så användningen av PVC är begränsad vid tillverkning av isolering för brandsäkra och brandsäkra kablar.

Ökat brandmotstånd och värmebeständighet

Genom att lägga till inhibitorer till PVC är det möjligt att öka dess brandmotstånd. Så, införandet av fosfatmjukgörare, flamskyddsmedel, fyllmedel - minskar antändbarheten hos PVC-föreningar. Samtidigt minskar även gasutsläppen vid brand, eftersom inhibitorerna binder väteklorid och fäller ut det i form av ett obrännbart rum.

Polyeten är mer brandfarligt, och för att göra polyetenisolering obrännbar, tillsätts flamskyddsmedel till den, som bidrar till självsläckning av polyetenisolering baserat på den modifierade kompositionen. Den vanligaste lösningen är en blandning av antimontrioxid och klorerat paraffin, på grund av vilken en fördel över PVC uppnås - minskat gasutsläpp, minskad toxicitet och fara för människor.

När det gäller gummiisolering är gummi minst brandfarligt. polykloroprengummi, som blev allmänt använt som ett kabelmantelmaterial. Det mest brandsäkra gummit är silikongummi, klorsulfonerad eller klorerad polyeten ("hypalon") och andra gummiliknande polymerer.

Polymerer baserade på fluorpolymerer som tetrafluoreten är mycket flambeständiga på grund av sitt mycket höga syreindex och låga avdunstning.Men vid kabelmanteltemperaturer över 300°C blir sådana material giftiga, farliga för människor och även frätande för elektrisk utrustning.

Impregnerade pappersisolerade och aluminiummantlade kablar var de första brandsäkra kraftkablarna.

Högspänningskablar av märkena TsAABnlG och AABnlG i buntar sprider inte förbränning och tål 20 minuters exponering för öppen låga på manteln, det vill säga att dessa kablars brandmotstånd har bekräftats i tester.

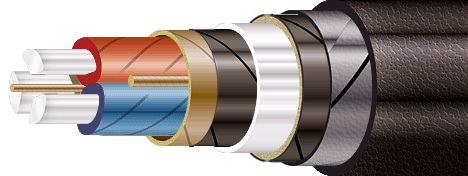

Deras skyddshölje har en komplex struktur: ett par galvaniserade stålband och en glasfiberkudde under stötfångaren. Dessutom tillhandahålls brandmotstånd genom närvaron av skal, pansar och metallskärmar, som hjälper till att förbättra kvaliteten och brandmotståndet hos kablar, även med plastisolering.

När flamskydd krävs från kabeln, används pansarkabel med PVC-isolering av koppar- eller aluminiumledare av sektor eller rund form. På kärnorna vridna tillsammans med fyllningen läggs en spole av polyetentereftalat eller polypropenremsor, som är anordnade med ett gap.

Efter applicering av remsorna görs en självslocknande polyetenbältesisolering genom extrudering. Därefter appliceras en remsa av halvledande kabelpapper med ett gap, sedan ett par 0,3 till 0,5 mm tjocka stålremsor som bildar en pansar. De övre bältena täcker mellanrummen i de underliggande bältena. Kroppen är gjord av en lågantändlig PVC-blandning med en tjocklek på 2,2-2,4 mm.

Som ett resultat uppfyller manteln i kombination med tejp helt de flamskyddande kraven för AVBVng- och VBVng-kablar när de läggs i buntar, trots den vanliga PVC-beläggningen.

Några användbara lösningar för eldfasta kablar är remsor av glasglimmer över kärnan. Sådana brandbeständiga barriärer, tillsammans med en PVC-förening, säkerställer långvarigt motstånd hos kabelmanteln mot lågans verkan; de används i kablar för spänningar upp till 6 kV.

Formuleringar som inte avger vätehalogenider vid förbränning, såsom tvärbunden polyeten med flamskyddsmedel och mineralfyllmedel, är bäst för brandskydd av kablar.

Dessutom appliceras ibland vattenbaserade emulsionsfärger och bläck med obrännbara komponenter på kabelmanteln, genom sprutning eller borstning, för att ge extra skydd åt kabeln. Skiktet appliceras med en tjocklek på cirka 1,5 mm, medan kabelns strömkapacitet minskar med endast 5 %.

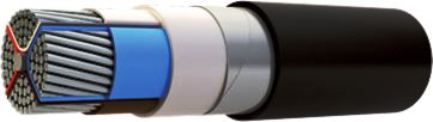

Värmebeständiga kablar med mineralisolering och i stålmantlar, såsom KNMSpZS, KNMSpN, KNMSS, KNMS2S, etc. används flitigt. Här är trådarna inneslutna i mantlar av legering eller rostfritt stål. Isoleringen mellan kärnorna och skalen är gjord av magnesiumoxid eller periklas.